工业超声无损检测(Ultrasonic Testing, UT)是一种利用高频超声波(通常0.5~25 MHz)对材料或结构内部缺陷进行探测、定位和评估的无损检测技术。其核心原理基于超声波在材料中的传播特性,通过分析声波的反射、透射、散射等信号,判断材料内部是否存在缺陷或结构异常。

超声波的发生与接收

压电效应:利用压电晶体(如石英、锆钛酸铅)的逆压电效应,将高频电脉冲转化为机械振动(超声波);接收时,则通过正压电效应将反射的声波转换为电信号。

探头(换能器):发射和接收超声波的核心部件,通过调节探头频率和聚焦方式适应不同检测需求。

超声波在材料中的传播

声速与声阻抗:超声波在材料中的传播速度(v)与材料的密度(ρ)和弹性模量(E)相关(v=E/ρ)。当超声波遇到不同声阻抗(Z=ρv)的界面时(如缺陷、材料分层等),会发生反射、折射或散射。

衰减特性:超声波在传播过程中因材料吸收、散射而逐渐减弱,衰减程度与材料性质和缺陷尺寸相关。

信号分析与缺陷判断

反射信号时差法:通过计算超声波从发射到接收的时间差(Time of Flight, TOF),结合声速可确定缺陷的深度位置。

幅值分析法:反射信号幅值的大小反映缺陷的尺寸或界面特性(如气孔、裂纹的声阻抗差异)。

穿透法(Through Transmission)

使用一对探头(发射端和接收端),通过测量透射波的幅值变化判断材料内部缺陷。适用于复合材料、胶接结构等。

脉冲反射法(Pulse-Echo)

单一探头兼具发射和接收功能,通过接收材料内部缺陷或底面的反射波(如“底波”)来判断缺陷位置和尺寸。广泛用于金属、铸件、焊缝检测。

衍射时差法(TOFD, Time of Flight Diffraction)

利用缺陷边缘衍射波的到达时间差进行缺陷定量和定位,对裂纹类缺陷灵敏度高,常用于焊缝检测。

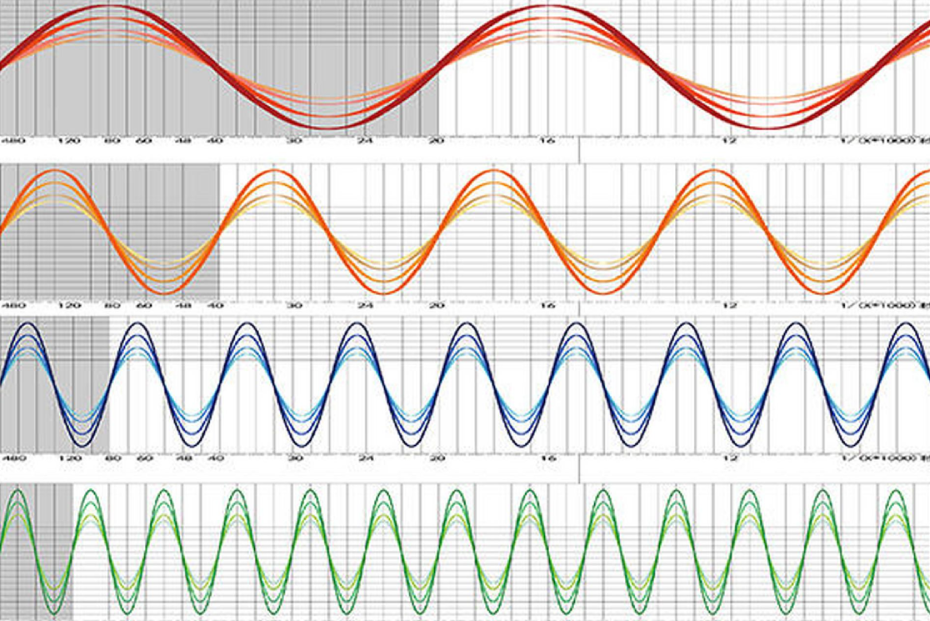

相控阵超声检测(PAUT, Phased Array Ultrasonic Testing)

通过电子控制多阵元探头的激发时序,实现声束聚焦和扫描角度的动态调整,适用于复杂几何结构的检测。

高灵敏度:可检测微米级缺陷(如气孔、裂纹、夹杂等)。

深度定位:精确测量缺陷的埋藏深度和尺寸。

无需破坏样品:适用于成品或关键部件的在线检测。

适应性强:可用于金属、塑料、陶瓷、复合材料等多种材料。

焊接质量评估:检测焊缝中的未熔合、气孔、裂纹等。

复合材料检测:发现分层、脱粘、纤维断裂等缺陷。

铸件与锻件:识别缩孔、夹杂、疏松等内部缺陷。

航空航天与核电:关键部件(如涡轮叶片、管道)的定期安全检测。

湖南谛通科技有限公司的Dito超声扫描显微镜,在传统工业超声检测基础上,进一步结合高频聚焦探头与高精度扫描成像技术,实现:

微米级分辨率:清晰呈现材料微观结构(如芯片封装界面、微小裂纹)。

三维成像能力:通过断层扫描(C-Scan、B-Scan)构建缺陷三维形貌。

智能分析软件:自动缺陷识别、尺寸测量及数据报告生成,提升检测效率。

通过超声波的物理特性与先进信号处理技术的结合,工业超声无损检测为现代制造业提供了高效、精准的质量保障手段,而Dito谛通超声扫描显微镜则在这一领域持续推动技术边界,助力用户洞察材料的“隐形世界”。

Copyright © 2024 湖南谛通科技有限公司 All Rights Reserved. 湘ICP备2024046850号 XML地图

技术支持:谛通科技

扫一扫咨询微信客服

扫一扫咨询微信客服